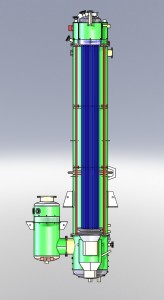

Fallfilmverdampfer

Wir sind einer der europäischen Marktführer in Auslegung und Bau von Fallfilmverdampfern.

Fallfilmverdampfer werden zur schonenden Verdampfung thermisch empfindlicher Stoffe genutzt. Typische Einsatzgebiete finden sich in der chemischen, der pharmazeutischen, der Nahrungsmittel- und der Papierindustrie.

Funktionsweise:

Das Edukt wird über Verteiler am Kopf des Wärmetauschers aufgegeben und rieselt gleichmäßig entlang der Rohre nach unten. Dabei nimmt die Flüssigkeit Wärme aus dem mantelseitigen Heizmedium auf und beginnt zu verdampfen. Um Scherkräfte zu vermeiden, die zum Aufreissen des Fallfilms führen könnten, wird der Dampf mit der Flüssigkeit nach unten abgeführt und dort in einem Abscheider von der Flüssigkeit getrennt. Um eine ausreichende Berieselungsdichte zu erreichen, kann das Produkt recycelt werden, um die Durchflussmenge von der Eduktmenge zu entkoppeln.

Vorteile:

Im Fallfilmverdampfer werden die vertikalen Verdampferrohre gleichmäßig mit dem Edukt berieselt. Da dieser sehr dünne, idealerweise leicht turbulente Strom, keinen statischen Druck ausübt beginnt die Flüssigkeit schonend und ohne Überhitzung zu Sieden. Die schonende Behandlung des einzumdampfenden Mediums ist der Hauptvorteil von Fallfilmverdampfern. Wertvolle Bestandteile wie Vitamine und Aromen in Säften oder pharmazeutische Wirkstoffe in Fermentationslösungen werden durch die geringen Temperaturunterschiede und die kurzen Kontaktzeiten mit der Heizfläche nicht zerstört.

Da die Flüssigkeit ohne Überhitzung zu Sieden beginnt, sind nur äußerst geringe Temperaturdifferenzen zwischen Heizmedium und Produktseite nötig. Die geringe Temperaturdifferenz, üblicherweise zwischen 3°C und 8°C, bietet ausserdem die Möglichkeit Dampf durch Brüdenkompression wiederzuverwenden und so die Energiekosten zu senken. Außerdem kann durch dieses geringe Temperaturgefälle Blasensieden und damit Fouling auf der Produktseite vermieden werden.